Кейс: собственная генерация стекольного завода

Главный энергетик ЗАО «Сен-Гобен Кавминстекло» Владимир Демин на конференции Redenex в Москве рассказал об опыте строительства собственной генерации для нужд предприятия.

ЗАО «Сен-Гобен Кавминстекло» - завод по выпуску узкогорлой тары. Предприятие находится на Северном Кавказе, ранее называлось "Минералводский стекольный завод". Площадь производства 15 Га. Объем - 840 тонн стекла в сутки. В настоящий момент у компании иностранные владельцы, с 2000 года ведется модернизация, завод был полностью перестроен, (кроме коммуникационных сетей). Все производство было сконцентрировано под одной крышей.

В 2008 году в связи с развитием производства было принято решение строить свою генерацию. Были сомнения: договариваться с внешими сетями или все-таки инвестировать в свое производство электроэнергии? Внешние сети мощности по электричеству на тот момент дать не могли. Правда, планировали модернизацию. Но после проведенного анализа руководство "Кавминстекло" все-таки решило, что проще уйти на собственную генерацию.

Модернизированный завод - производство под одной крышей

Компания Макс Моторс в те годы продвигала генерацию в регионе, поэтому выбор в итоге пал на них.

— В 2008 году никто не знал, как нужно делать, - рассказывает Владимир Демин. — Макс Моторс выступал в качестве поставщика объекта «под ключ». В процессе работы, как обычно, финансирование уменьшалось. Были приняты несколько решений, которые были не совсем правильными. В частности, для удешевления строительной части использовали тракторный бокс. В результате чего сегодня есть проблемы, связанные с ремонтом и обслуживанием оборудования — данное помещение неудобно. Это также сказывается на общей вентиляции.

Проект реализован за год. По словам Владимира Демина, большей частью все нормы и согласования были сделаны правильно и вовремя. Однако много времени ушло на бумажные работы.

Макс Моторс поставила на объект 4 генератора GE Jenbacher мощностью 1,8 МВт. Что получилось в итоге:

На предприятии 9 подстанций, последняя была введена вместе с генераторами в 2008 году.

— У нас когенерация, — продолжает Владимир Демин, две решаемые задачи: утилизация тепла и выработка электричества. Электричество — главная задача. В лентее время у нас проблема — куда использовать тепло. Летом температура в регионе до 40 градусов, температура в генераторной может подниматься до предельных отметок. Когда температура воздуха составляла 38 градусов, чтобы сбить температуру уходили на генерацию до 800. К проектировщику (это был один из российских проектных институтов) было много вопросов по результатам работы. Некорректно были просчитаны отводы тепла, решать эту проблему пришлось за счет строительства дополнительных градирен. Существует две точки отбора тепла — масляная рубашка генератора и отходящих дымовых газов. Зимой используется полностью весь комплекс, в летнее время основная доля тепла расходуется на градирнях. КПД по электроэнергии 82,5.

Сегодняшние показатели таковы:

По году предприятие приобретает порядка 14% электроэнергии (на данный момент берет 7% из сетей, договоренность с внешними сетями не генерировать в сеть зафиксирована документально).

— Была попытка договориться, что они будут принимать сгенерированную энергию, но стоимость была ниже себестоимости, из экономических соображений не стали.

Дельта между покупной и вырабатываемой электроэнергией 1 рубль 41 копейка, с учетом всех затрат. Окупаемость проекта ориентировочно составила 3,5 года.

На вопрос, что можно было бы сделать в проекте по-другому, с учетом полученного опыта, Владимир Демин говорит:

— С учетом опыта, тригенерацию постарался бы сделать сразу. Станцию выбрал бы контейнерного типа, из-за климата. Но решение строить свою генерацию было абсолютно правильным, на мой взгляд.

На данный момент компания Макс Моторс проводит техническое облсуживание объекта (пятилетний контракт и график поставки запасных частей) — вопросов к подрядчику, по словам главного энергетика, никаких. Хотя первое время были проблемы с поставкой запасных частей, но это было связано с таможенными делами.

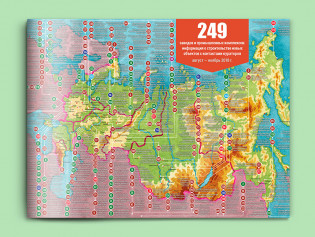

Сделано в России

Сделано в России