Каменск-Уральский металлургический завод (КУМЗ)

Каменск-Уральский металлургический завод (ОАО КУМЗ) — одно из градообразующих предприятий города Каменска-Уральского Свердловской области. КУМЗ создавался как завод специальной металлургии в составе Министерства авиационной промышленности для обеспечения самолётостроения полуфабрикатами из алюминиевых и магниевых сплавов, полученных обработкой давлением.

Сегодня завод выпускает из алюминия и алюминиевых сплавов слитки, плоский прокат, профили, трубы сварные, прессованные и бурильные, прутки, проволоку, штамповки любой конфигурации, диски для легковых и грузовых автомобилей, теплообменники для холодильников, окрашенные профили и конструкции, гофролисты.

В мае 2012 год закончена модернизация уникального пресса усилием 30000 тонн, которая была произведена лидером отечественного машиностроения «Уралмаш» вместе с американской компанией «Ойлгёр», которая поставила гидравлическое оборудование и автоматику. На этом прессе будет осуществляться высокоточная штамповка сложных деталей для авиакосмической отрасли и других отраслей промышленности.

Литейное производство:

Основной задачей литейного производства является обеспечение обрабатывающих цехов исходными заготовками. Цех оснащен плавильно-литейными агрегатами в составе: электрические печи емкостью 7 т, газовые печи емкостью 15 — 40 т, тигельно-индукционная печь емкостью 20 т, электровакуумные миксеры емкостью до 20 т, газовые миксеры емкостью до 40 т, 2 современных плавильно-литейных агрегата.

Имеющееся оборудование позволяет выпускать методом полунепрерывного литья слитки диаметром от 55 до 1240 мм, полые слитки наружным диаметром от 196 до 1140 мм и внутренним диаметром от 82 до 790 мм, плоские слитки сечением от 225х950 мм до 400х1600 мм, длиной до 6 метров.

На сегодняшний день КУМЗ отливает слитки более 70 марок алюминиевых деформируемых сплавов по РОССТАНДАРТу, серийно выпускает более 20 марок сплавов по международным стандартам EN, DIN, ASTM. В настоящее время завод является единственным поставщиком полуфабрикатов из деформируемых алюминиево-литиевых сплавов и сплавов на основе магния.

Для получения металла повышенной чистоты применяется рафинирование расплава смесью аргона и хлора, в том числе через вращающийся ротор и пористые пробки, вакуумирование расплава перед отливкой, фильтрация через стеклосетку и керамику.

Для получения высокого качества литейной поверхности применяется литье в блочные системы с «горячим верхом», графитовые и электромагнитные кристаллизаторы.

Продукция из алюминия, алюминиевых и магниевых сплавов сертифицирована немецкой фирмой ТЮФ Рейнланд Груп в 1998 году. Сырьем для производства алюминиевых сплавов в виде заготовок для проката или штамповки служит алюминий, поступающий с алюминиевых заводов, а также алюминиевый лом.

Прокатное производство:

Изготовление полуфабрикатов производится из алюминия и алюминиевых сплавов, химический состав которых соответствует EN 573, ASTM B209, в соответствии с европейским стандартом EN 485, американским ASTM B209, германским DIN 1745 и английским BS 1470. ОАО «КУМЗ» является единственным в России и СНГ производителем тонких (0,3-0,4 мм) закаленных листов из сплавов АВ, Д16 и АК4-1, основным производителем термоупроченных плит для изделий авиационной техники. Прокатный цех является мировым лидером в производстве листов из алюминиево-литиевых сплавов, в том числе с ограниченным содержанием водорода в сплаве (до 0,4-0,6 см³/100 г металла).

В феврале 2006 года была отработана технология и выпущена первая партия рифленых плит, имеющих специальные насечки, предотвращающие скольжение.

КУМЗ является одобренным поставщиком алюминиевых плит для таких известных зарубежных авиапроизводителей, как Boeing, Bombardier, Airbus.

Продукция КУМЗа имеет сертификат Регистра Ллойда.

Прессовое производство:

КУМЗ имеет в своем распоряжении 39 горизонтальных гидравлических прессов усилием от 500 тс до 12000 тс, которые располагаются в четырёх корпусах. Выпускает более 20000 типоразмеров профилей, более 550 типоразмеров прутков, более 850 типоразмеров труб.

Для прессования длинномерных тонкостенных профилей сложной конфигурации (с толщиной стенки 1,2 — 1,5 мм и описанной окружностью до 200мм) введены в эксплуатацию две линии с натяжением на базе прессов 1250 и 2500 тс.

Для производства легкосплавных бурильных труб, применяемых в нефтегазодобывающей промышленности, а также фасонных труб-корпусов для электродвигателей используются 6 прессов усилием 6000 тс с независимой прошивной системой передвижения иглы усилием 1200 тс. Производство обеспечено термическими установками для закалки и старения прессованных полуфабрикатов, а также растяжными машинами разной мощности.

На площадях прессового производства создан цех по окраске алюминиевых строительных профилей порошковыми красками. В 1997 г. введен в эксплуатацию цех строительных конструкций — изготовление окон, дверей, навесных потолков.

По своим показателям — геометрическим размерам, качеству поверхности и уровню механических свойств — прессованные изделия соответствуют требованиям отечественных и зарубежных стандартов США (ASTM), Германии (DIN), Великобритании (BS), других стран Европы (EN).

Прессовое производство обеспечивает изготовление прутков, проволоки, труб, профилей (как сплошных, так и полых) из алюминиевых сплавов.

Заготовкой для прессового производства является гомогенизированный обточенный и порезанный согласно типу и размеру оборудования и технологическим требованиям слиток. На предприятии используются гидравлические прессы усилием от 500 до 30000 тс. Непосредственно перед прессованием заготовки нагреваются в индукционных печах до температуры 350—500 °С в зависимости от используемого сплава.

Кузнечное производство:

Многие годы кузнечно-штамповочное производство было ориентировано на нужды военной промышленности страны, заказчиками продукции были заводы конструкторских бюро Туполева, Ильюшина, Сухого, Антонова, Микояна, Яковлева, Королева, Макеева, Янгеля.

Кузнечно-штамповочное производство имеет в своем арсенале по два вертикальных гидравлических пресса усилием 1250 тс и 5000 тс, по одному 10000 тс, 15000 тс и 30000 тс, ковочный пресс усилием 6000 тс и кольцераскатной стан. На КУМЗе выпускают детали фюзеляжа и крыльев самолётов, шпангоуты летательных аппаратов, барабаны и реборды самолётных колёс, лопасти самолётных винтов, турбинные лопатки, штампованные обечайки, поршни двигателей внутреннего сгорания, рычаги автомобильных подвесок, буксы железнодорожных колёсных пар, автомобильные колёса.

Используются технологические кузнечные операции осадки слитков, всесторонней ковки, вальцовки (прокатки) с использованием валков переменного сечения, штамповки в объемных штампах, прошивки, вырубки и др. Использование штампов с разъемными вставками позволяет получить штамповки сложной конфигурации с минимальными припусками под механическую обработку.

Масса штамповок от 100 г до 3000 кг, площадь проекции от 60 до 12000 см². для термообработки штамповок и поковок кузнечные цеха имеют электрические печи с принудительной циркуляцией воздуха.

КУМЗ выпускает более 1500 наименований штамповок, 1200 типоразмеров поковок, 1600 наименований кольцевых заготовок из 70 марок алюминиевых и магниевых сплавов по стандартам Российской Федерации согласно ОСТ 1 90073-85 «Штамповки и поковки из алюминиевых сплавов» и ТУ 1 92-147-89 «Поковки кованые и штампованные из магниевых сплавов». Имеется техническая возможность для производства штамповок по стандартам BS 1472, DIN 1749, AMS 4127G, ASTM В 247-02а.

Кузнечное производство обеспечивает изготовление штамповок и поковок из алюминиевых сплавов методом объемной штамповки. Заготовкой для кузнечного производства может быть слиток, прессовое изделие или прокат.

Специальное производство:

В 2008 на КУМЗе был начат опытный выпуск плит из пеноалюминия по собственным техническим условиям. Брикетированная смесь алюминиевого порошка с TiH2 вспенивается в специальной печи при стабильной температуре, в результате чего получается пеноалюминий с закрытыми порами. Основная область применения: поглощение ударной и звуковой волн, изоляция, облегчение конструкций.

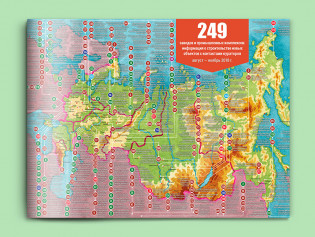

В настоящее время большая доля продукции КУМЗ производится для экспорта. Алюминиевые полуфабрикаты поставляются в 46 стран мира — Европу, Северную и Южную Америки, Азию, Африку, Океанию.

Тендеров нет

Новостей нет

Проектов нет

Сделано в России

Сделано в России